Yazan : Armen Hüsüman, Makine Mühendisi, Ercan Teknik İklimlendirme ve Soğutma A.Ş. Genel Müdürü

Kısaca cevaplamak gerekirse; genel kanının aksine EVET, ÇALIŞIR! Oldukça da iyi… Tabii ki bu yanıtın altını doldurmak gerekir:

Doğada, atmosferimizin bir parçası olarak kolay bulunan CO2 (soğutkan adıyla R744), ilk olarak 1850 yılında Alexander TWINING tarafından patenti alınarak soğutucu akışkan olarak kullanılması tavsiye edilmiştir. 1930 yılına kadar soğutma sistemlerinde yaygın olarak kullanılmıştır. 1930 yılında sentetik soğutkanların ortaya çıkmaya başlamasıyla, popülerliğini yitirmiştir. 90’lı yıllarda sentetik soğutkanların ozon tabakasına verdiği zarar ve küresel ısınmaya olan katkıları tespit edilince CO2 G. LORENTZEN tarafından tekrar gündeme getirilmiş ve sonrasında Avrupa’da yaygın olarak kabul görmüştür. Günümüzde enerji verimliliği bakımından öne çıkan CO2 soğutma uygulamaları başta soğuk iklimlerde, sonrasında teknolojinin de gelişimiyle özellikle süpermarket sektöründe oldukça geniş bir coğrafyada sıklıkla kullanılmaktadır.

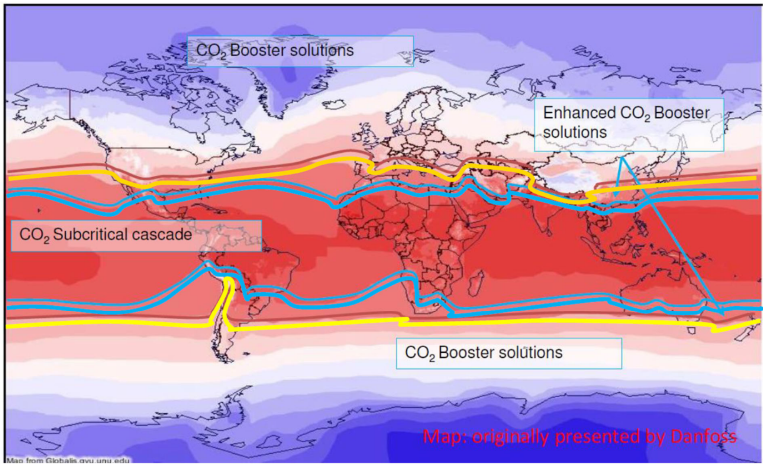

CO2 Ekvator Hattı:

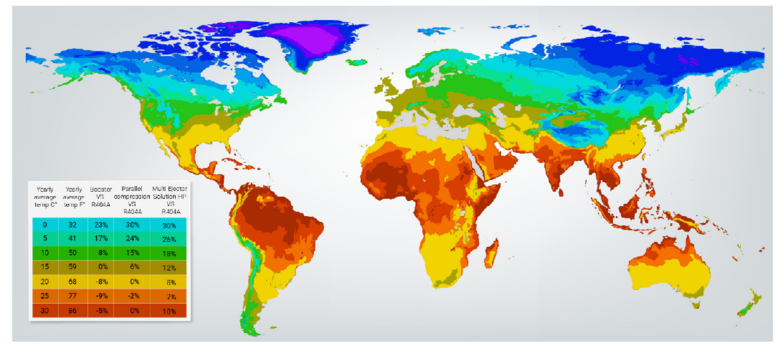

Soğutma sektöründe kullanılan bu kavram, CO2 (R744) kullanımı için uygun iklim şartlarını coğrafik olarak belirlemek için kullanılmaktadır. Aşağıdaki grafikte görülebileceği gibi, mavi çizgiler arasında kalan alan CO2 Ekvator Hattı olarak tanımlanmakta ve bu iklim grubundaki ülkelerde sadece “cascade” uygulamalar yapılabilmektedir. Mavi ve kırmızı çizgiler arası iklimler teknolojik yeniliklerle donanmış gelişmiş Booster sistemleri için uygun bölge olarak tanımlanmaktadır.

Kuzey yarımküredeki kırmızı hat ülkemizden geçmekte ve ülkemiz “Booster” sistemleri için uygunluk sınırları içinde kalmaktadır.

Gelişmiş CO2 BOOSTER sistem nedir?

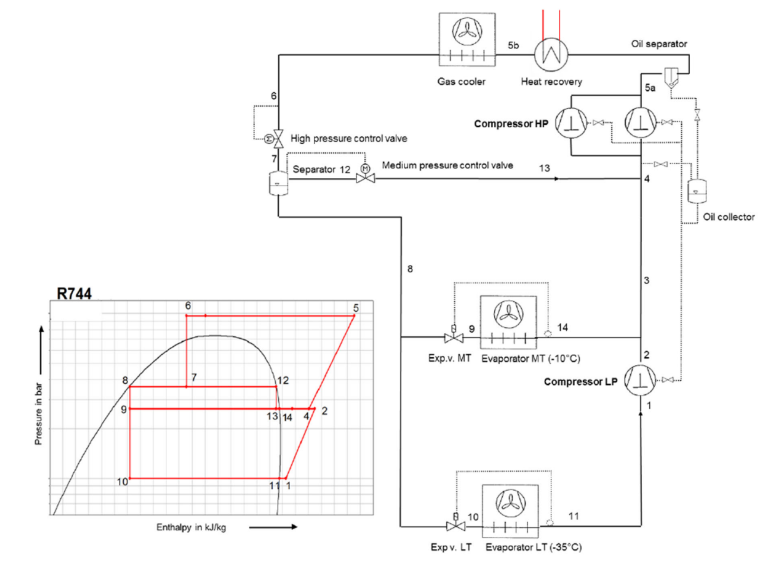

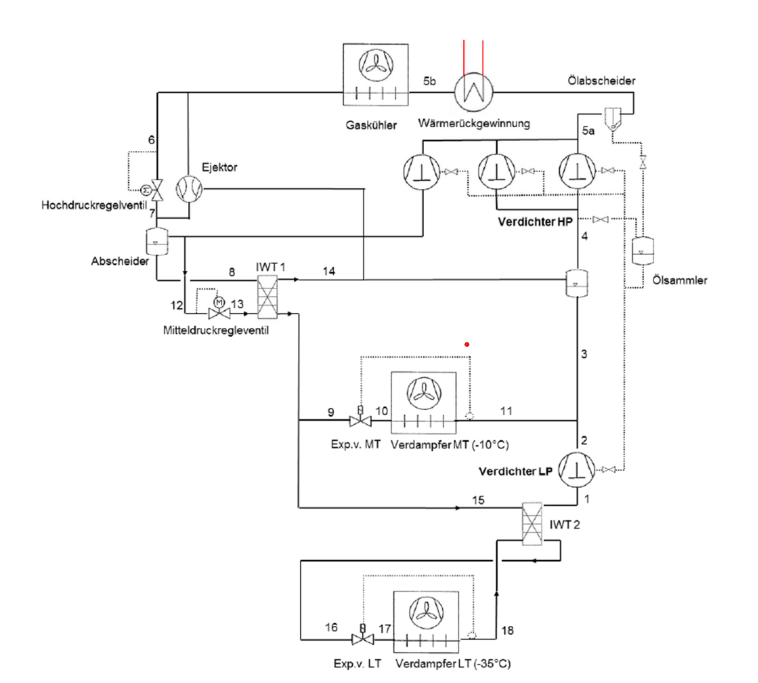

Standart bir Booster soğutma sistemi, bir alçak basınç ve bir orta basınç devresinden oluşan kombine bir sistemdir. Alçak basınç devresi Derin Muhafaza uygulamaları için, yüksek basınç devresi de Soğuk Muhafaza uygulamaları için kullanılmaktadır. Sistemde alçak basınç kompresörleri, orta basınç kompresörleri, ısı geri kazanım eşanjörü, Gas-cooler, yüksek basınç valfi, flash-gas bypass valfi, soğuk ve derin muhafaza evaporatörleri bulunmaktadır.

Gelişmiş Booster sistemi ise, bu temel üzerine oturacak olan bazı yardımcı sistemler sayesinde hem toplam sistem verimliliğini artıran hem de sıcak iklim şartlarına uygunluk sağlayan sistemlerdir. Yukarıdaki sisteme ilave olarak; adyabatik soğutmalı gas cooler, paralel kompresör, multi-ejektör, ortam iklimlendirme, çoklu ısı geri kazanım, ortam ısıtma, sıcak kullanım suyu üretimi, ara kademe eşanjörleri gibi yardımcı sistemler sayesinde hem sistem verimi yükseltilir hem de çevrimde oluşan atıl ısı yükü yardımcı sistemler üzerinden atılarak sistemin sıcak iklim koşullarından etkilenme potansiyeli düşürülür.

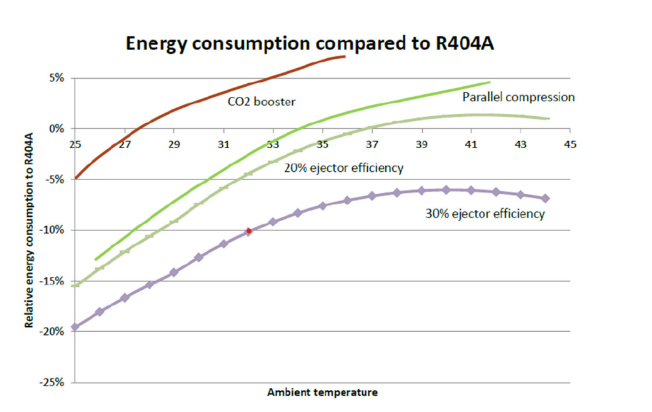

Uygulanan her bir yardımcı sistem, önemli ölçüde sistem verimini artırmaktadır. Aşağıdaki grafik bir CO2 Booster sistemine yapılan paralel kompresör ve multi-ejektör uygulamalarının standart bir R404a sistemine göre yarattığı tüketim tasarruf etkisini göstermektedir.

Aşağıdaki tablo, yapılan uygulamalarda iklimsel şartlara göre elde edilebilinecek kıyaslamalı enerji tasarrufu çalışmasını göstermektedir. Booster, paralel kompresör + Booster ve Multi ejektör + paralel kompresör + Booster uygulamalarının klasik R404a çevrimine kıyasla tüketim kazancını renk kodlarıyla görebilirsiniz.

Isı geri kazanım sistemleri birçok noktada farklı amaçlarla kullanılabilmektedir. Örnek vermek gerekirse:

1. Kompresör ve Gas Cooler Arasına Konumlandırılmış IGK Cihazları: Transkritik çevrim tasarım basıncı genelde 90bar dır. Bu basınca karşılık gelen sıcaklık değeri 110°C civarındadır. Basma basıncı120bar değerine yükseldiğinde sıcaklık değeri de 144°C mertebelerine yükselmektedir. Genelde tasarımlar yapılırken Gas Cooler çıkışı 35°C seçildiği için aradaki farkın Gas Cooler’dan ortama atılması gerekmektedir. Buraya konumlanmış IGK cihaz(lar)ı ile ortam ısıtma, su ısıtma veya de-superheater yapılabilmektedir. Isıtılan su tesisin ısıtılmasında ya da sıcak kullanım suyu üretiminde kullanılabilmektedir. Bu sayede hem sistem çalışma sınırları korunmakta hem de sıcak iklim koşullarında bile Gas Cooler boyutları optimum seviyede tutulabilmektedir.

2. Gas Cooler ve Yüksek Basınç Valfi Arasına Konumlandırılmış IGK Cihazları: Gas Cooler çıkış sıcaklığını istenen seviyede tutmak amacıyla burada konumlanan IGK cihaz(lar)ı, ortam ısıtma ya da su ısıtma amacıyla kullanılmaktadır.

Ayrıca burada Gas Cooler çıkış sıcaklığını düşürmek (subcooling) ve paralel kompresör giriş süperheat değerini artırmak amacıyla da IGK kullanılmaktadır.

3. Likit Tankı Sonrasında Kullanılan IGK Cihazları: Likit tankında biriken likit, tank basıncı (genelde 35bar olarak tasarlanır) doğrultusunda 0,2°C civarında sıcaklığa sahiptir. Burada kullanılacak IGK cihazı ile ortam soğutma amacıyla soğuk su üretimi yapılabilmektedir.

4. Likit Tankı ile Derin Muhafaza Evaporatörleri Arasında Konumlandırılmış IGK Cihazları: Bu cihazlar düşük basınç kompresörlerini korumak maksadı ile hem desuperheater olarak hem de soğutma kapasitesini artırmak amacıyla subcooler olarak kullanılmaktadır. Bu cihazlarda superheat değeri yükseltirken 2K civarı da subcooling hedeflenmektedir.

Adyabatik Soğutma Devreli Gas Cooler özellikle sıcak iklime veya düşük nem oranına sahip bölgelerde kullanılmaktadır. Burada su spreyi veya adyabatik pet kullanımı ile Gas Cooler kapasitesi artırılabilmektedir.

Paralel kompresör kullanımı, likit tankında oluşacak flash buharın sisteme basılarak sistem toplam veriminin artırılmasını sağlamaktadır. Paralel kompresörler daha yüksek emiş basıncından emerek soğutkanı çevrim basıncına ulaştırırlar. Böylelikle yapılan iş ve dolayısıyla da tüketilen enerji düşmektedir.

Multi-ejektör kullanımı ile, sistemde oluşması istenen farklı basınç seviyelerinin sağlanması ve kararlı kalması amaçlanmaktadır. Multi-ejektör toplam verimi de ciddi ölçüde artırmaktadır.

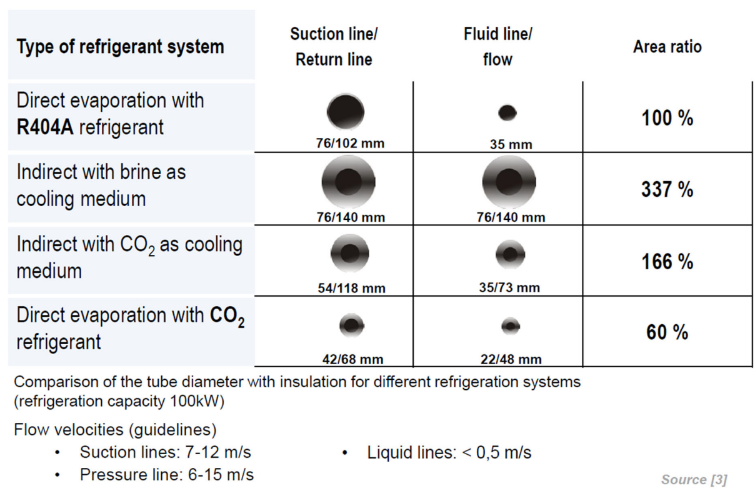

Soğutkan olarak CO2 kullanımının ayrıca kullanılması gereken boru çapları üzerinde de pozitif etkisi bulunmaktadır. Aşağıdaki tablo R404a ile kıyasla farklı uygulamalardaki 100kW soğutma kapasitesi için boru çapları karşılaştırması yapmaktadır.

Bu örnekte boru çapı %40 oranında küçülmektedir.

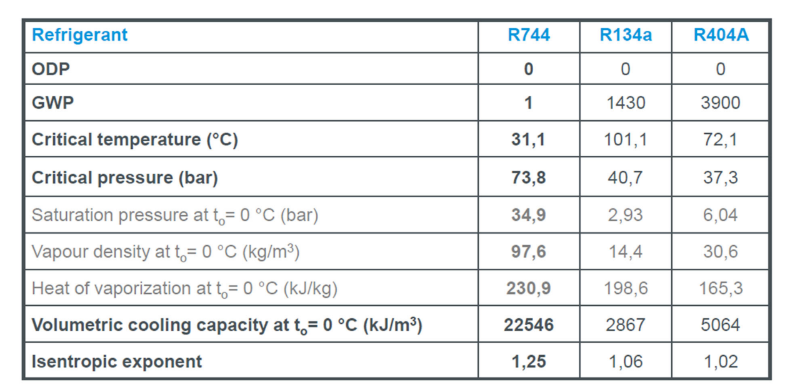

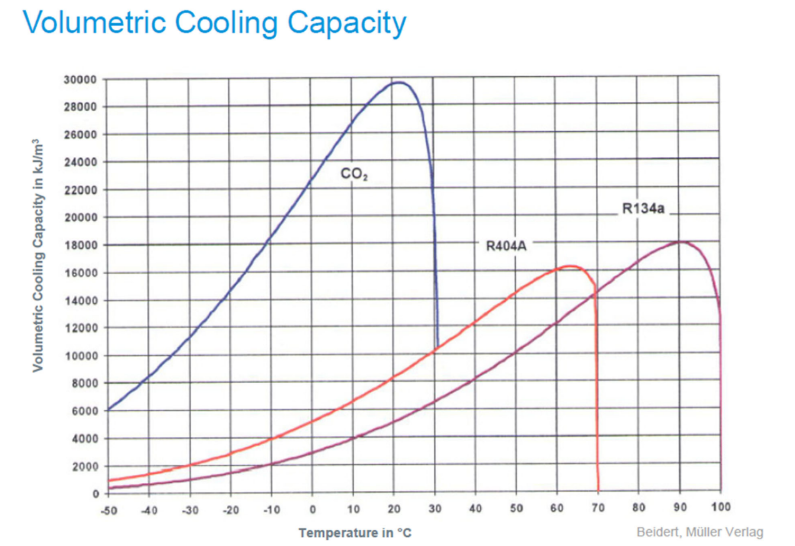

Bunun temel sebebi ise CO2’nin Volümetrik soğutma kapasitesinin diğer sentetik soğutkanlara kıyasla çok yüksek olmasıdır. Böylelikle daha küçük boru çapı, daha küçük süpürme hacmi, daha az soğutkan kullanımı gibi avantajları da beraberinde getirmektedir.

Aynı sebepten kompresör süpürme hacmi de küçülmektedir. Örneğin normal muhafaza şartlarında 20kW kapasite ihtiyacını R134a kullanımında 67,0m3/h süpürme hacmine sahip bir kompresörle sağlarken, R744 kullanımında 9,9m3/h süpürme hacminde bir kompresör yeterli olacaktır.

Sistem Yönetimi:

Günümüzde üretilen Modern Booster sistemleri yukarıda sayılan tüm bu uygulamaları içermektedir. Bu tip sistemlerde oldukça gelişmiş bir kontrol grubu kullanılmaktadır. Sistem, “teknolojik yedekli” olarak tasarlanmaktadır. Yani sistemde hem “yüksek basınç valfi – flash gaz by-pass valfi” (klasik CO2 Booster) hem de multi-ejektör kullanılmakta ve kontrol grubu en yüksek verimi hangi teknolojiyi kullanarak alacağına karar vererek otomatik olarak çalışma şeklini güncellemektedir. Ayrıca bu iki teknolojiden birinin arızalanması durumunda kontrol grubu diğer sistemi kullanarak sistemin çalışmasını sağlamaktadır.

Sisteme eklenen tüm IGK üniteleri kontrol grubuna tanımlanarak ihtiyaç doğrultusunda otomatik olarak soğutkanlar IGK’lara yönlendirilmekte ve sistem verimi artırılmaktadır. IGK girişlerinde genellikle kullanılan 3-yollu oransal kontrollü gaz vanaları ile hassas kontrol yapılabilmekte ve ihtiyaçları karşılama konusunda avantaj sağlamaktadır.

Ayrıca kontrol grubu Gas Cooler çıkış sıcaklığına göre sistem çalışma prensibine karar vermektedir. Yani kontrol grubu; IGK + Gas Cooler cihazlarından atılan enerji akabinde, soğutkan sıcaklığı istenilen eşiğin altına indiği anda sistemi Subkritik moda geçirerek sistem verimini artırmaktadır.

Modern Boosterlar’da 3 farklı kompresör grubu bulunmaktadır: Alçak Basınç, Orta Basınç ve Paralel Kompresör. Her kompresör grubu kısmi yük ihtiyaçlarını karşılamak için Inverter tahrikli kompresör içermektedir. Günümüz Motor teknolojisi doğrultusundaki gelişmelerin de uygulanmasıyla beraber LSPM (Line Start Permanent Magnet) motor kullanımı da seçeneklere eklenerek standart asenkron motor kullanımına göre %6 oranında verim artışı sağlanabilmektedir.

Paralel kompresörler, gerek görüldüğü durumlarda Orta Basınç kompresörlerine eklenerek ani yüksek kapasite çıkışı ihtiyacı durumunda takviye amaçlı kullanılabilmekte, ya da Orta basınç kompresörlerine “yedek” olarak kullanılabilmektedir. Bu senaryonun tersi de uygulanabilmektedir.

Özellikle süpermarket sektörü tarafından sıklıkla kullanılan bu sistemlerde 3 farklı kontrol grubunun paralel çalışması kullanıcıya avantaj sağlamaktadır. Özel “CO2 sistem performans artırıcı” yazılımına (XECO2) sahip Merkezi İzleme Sistemi, sistem çalışma verilerini 7/24 takip etmekte ve sistemdeki diğer kontrol elemanlarına (Booster kontrolörü ve dolap/soğuk oda kontrolörleri) gerekli çalışma parametrelerini göndererek max. verimlilik sağlamaktadır. Sistemde birçok noktadaki sıcaklık ve basınç değerleri takip edilmekte, ayrıca kompresör girişlerinde de superheat değerleri sürekli kontrol edilmektedir. Dolaplardaki verim artışını maksimize etmek için gerekli görüldüğünde elektronik genleşme valfleri “flooded evaporatör” moduna geçirilmekte ve kompresör girişindeki superheat düştüğünde ise otomatik olarak desuperheater veya IGK’lar devreye alınmaktadır. Booster kontrolörü, dolap kontrolörleri ve merkezi izleme sistemi sürekli iletişimde kalarak kompresörleri korumak için farklı durumları da takip ederler. Merkezi izleme sisteminde bulunan ve “Compressor Guard” denen bu özellik, Booster tarafında kompresörlerin çalışmasını geciktiren durumların oluşması durumunda (kompresör emniyet sayaçları vb.), dolap tarafında da soğutma çıkışlarını geciktirerek, kompresör emişlerinde istenmeyen likit birikimleri engellenmektedir.

İletişim teknolojisindeki güncel seviye, merkezi izleme sistemlerine her yerden ulaşım imkanı sağlamakta ve özellikle teknik ekibin sistemi sürekli gözlemleyebilmesine olanak tanımaktadır. Çoğu arıza daha oluşmadan giderilebilmekte ve bu da oldukça pahalı olan ekipmanların ömrünü artırmaktadır.

Maalesef ülkemiz genelinde hâkim olan “alışılmıştan vaz geçememe” durumu, bu teknolojinin ülkemizde yaygınlaşmasına engel olmaktadır. Yasak ve birçok kısıtlama olmasına rağmen hala R22 ve hala R12 kullanılan ülkemizde CO2’ye geçmek için önce zihniyet değiştirmemiz sonra da teknik personelimizi eğitmemiz gerekmektedir.

Yeni bir telefon ya da araba modeli çıktığında ülkemiz insanının gösterdiği ilginin %5’i bu ve bunun gibi faydalı teknolojilere gösterilse, çok kısa zamanda ciddi oranda elektrik tasarrufu, ayrıca hem kendimiz hem de ülkemiz için “artı değer” sağlanmış olur.

Düzenlenmekte olan mesleki eğitimlere CO2 sistem ile ilgili müfredatları ekleyerek meslek liselerinden başlayarak yeni neslin bilgi ve bilinci artırılabilir. Sektörel derneklerin düzenlediği eğitim etkinliklerine de bu müfredat eklenerek yetişmiş teknik personellerin bilgilenmeleri sağlanarak çekincelerine son verilebilir.

Sentetik soğutkanların sahip oldukları negatif çevresel etkilerin (ozon delme, küresel ısınma, yanıcılık, parlayıcılık, zehirleme potansiyeli vb.) hiçbirine sahip olmayan CO2, sahip olduğu çok düşük tedarik fiyatıyla da oldukça revaçtadır.

Hem çevremiz hem de yatırımlarımız için büyük bir kazanç anlamına gelen soğutma sistemlerinde CO2 kullanımının ülke geneline yayılması dileklerimle…